ડ્રમ વલ્કેનાઇઝર છેઆરબર શીટ્સ, કન્વેયર બેલ્ટ, રબર ફ્લોર વગેરેના ઉત્પાદનમાં મુખ્ય સાધનો. ઉત્પાદન ઉચ્ચ તાપમાન અને ઉચ્ચ દબાણ દ્વારા વલ્કેનાઇઝ્ડ અને મોલ્ડ કરવામાં આવે છે. તેના મુખ્ય ઘટકોમાં મુખ્ય વલ્કેનાઇઝિંગ ડ્રમ, પ્રેશર સ્ટીલ બેલ્ટ, ડ્રાઇવ રોલર, ટેન્શન રોલર વગેરેનો સમાવેશ થાય છે. સ્ટીલ બેલ્ટ ભૂમિકા ભજવે છેinવલ્કેનાઈઝેશન પ્રક્રિયામાં દબાણ અને ગરમીનું પરિવહન, અને ઉત્પાદનની ગુણવત્તા સુનિશ્ચિત કરવા માટે એક મહત્વપૂર્ણ ઘટક છે.

ડ્રમ વલ્કેનાઇઝરમાં વ્યાપકપણે ઉપયોગમાં લેવાતા વરસાદી કઠણ સ્ટેનલેસ સ્ટીલ બેલ્ટ ઉત્તમ કામગીરી ધરાવે છે: સૌથી વધુ પ્રતિનિધિ મિંગકે MT1650 છે, જ્યાં 1650સૂચવે છે કે ની તાણ શક્તિ આસ્ટીલis૧૬૫૦ નાઇટન/મીમી²માર્ટેન્સિટિક સ્ટેનલેસ સ્ટીલ. સ્ટીલ બેલ્ટના ક્રોસ-સેક્શનલ એરિયાના આધારે, આપણે સ્ટીલ બેલ્ટના અંતિમ તાણ બળની ગણતરી કરી શકીએ છીએ. સ્ટીલ સ્ટ્રીપની તાણ શક્તિ ફક્ત એક સંદર્ભ મૂલ્ય છે, અને તે જે તાણ બળ ધરાવે છે તે સીધી રીતે સેવા જીવન સાથે સંબંધિત છે. વધુમાં, સ્ટીલ બેલ્ટનો વાસ્તવિક ચાલતો સમય, પ્રકારsઉત્પાદિત ઉત્પાદનોની સંખ્યા, અને સ્ટીલ બેલ્ટની દૈનિક જાળવણી એ બધા પરિબળો છે જે સ્ટીલ બેલ્ટના સેવા જીવનને અસર કરે છે.

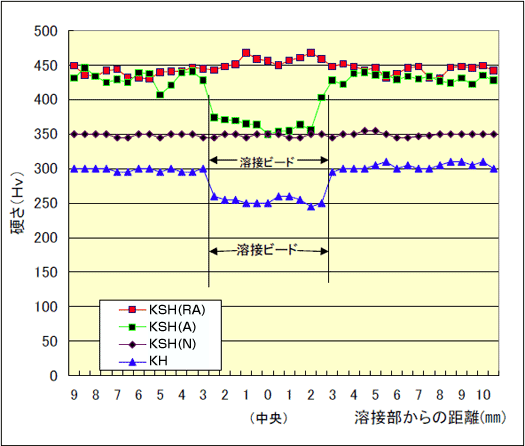

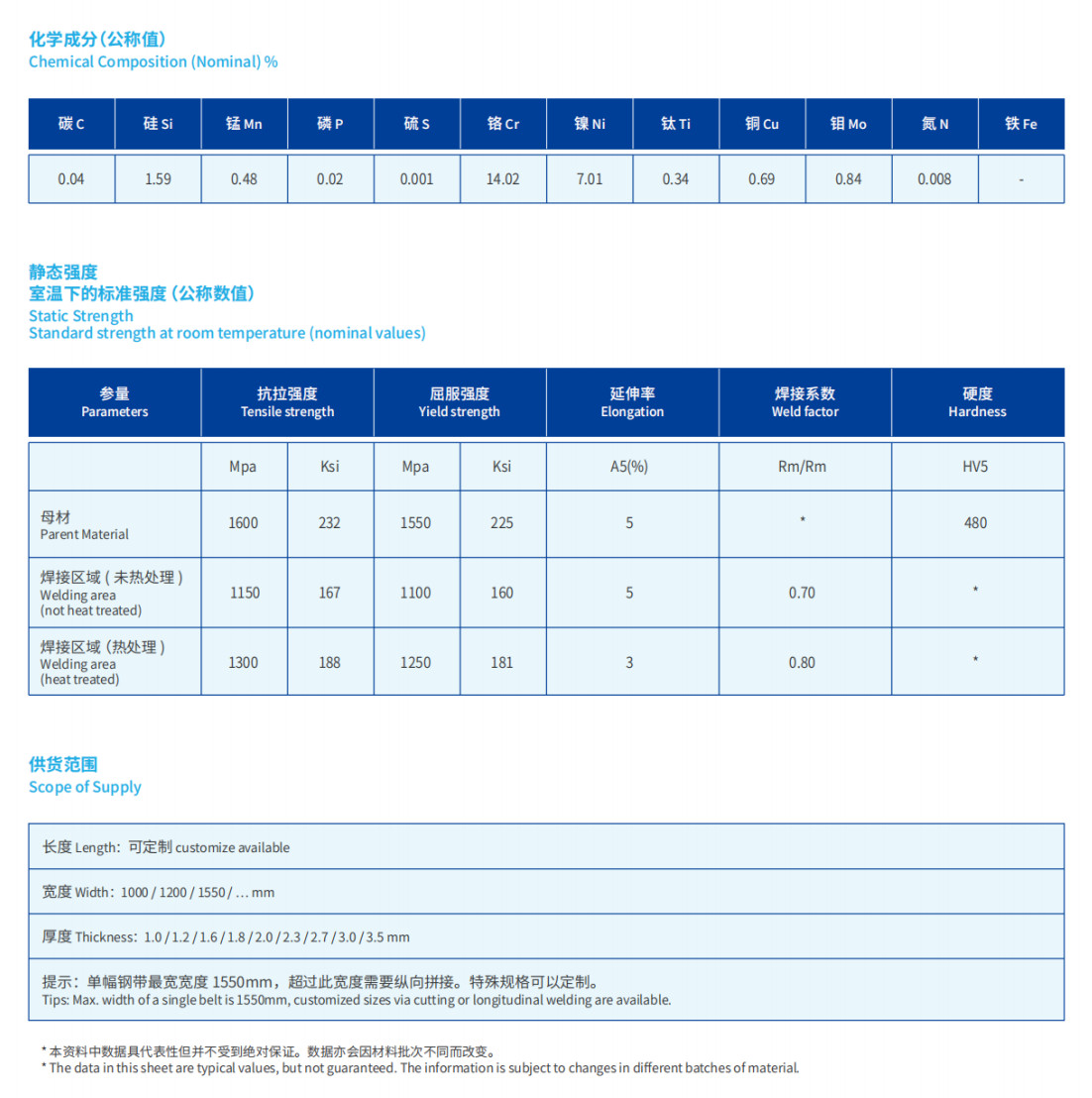

ટેકનોલોજીના વિકાસ સાથે, મિંગકેના MT1650 માર્ટેન્સિટિક સ્ટેનલેસ સ્ટીલનો ઉપયોગ ડ્રમ વલ્કેનાઇઝર્સમાં પરિપક્વતાથી થયો છે, જે યુરોપમાં ઉત્પાદન સ્તર સુધી પહોંચે છે, પરંતુ અર્થતંત્રમાં પણ વધુ ફાયદા ધરાવે છે. મિંગકે MT1650 રેપિસિપેશન હાર્ડનિંગ સ્ટેનલેસ સ્ટીલ એ ક્રોમિયમ પર આધારિત લો-કાર્બન રેપિસિપેશન હાર્ડનિંગ માર્ટેન્સિટિક સ્ટેનલેસ સ્ટીલ છે.,નિકલ,તાંબુ. તે મુખ્યત્વે તેની ઉચ્ચ-શક્તિની લાક્ષણિકતાઓ, સારા કાટ પ્રતિકારનો ઉપયોગ કરે છે, અને ગરમીની સારવાર હેઠળ તેને વિકૃત કરવું સરળ નથી, અને તાપમાન લગભગ 600 °F (316 °C) સુધી ઉચ્ચ શક્તિ જાળવી રાખે છે. તે જ સમયે, સ્ટીલ બેલ્ટમાં સારી સમારકામ ક્ષમતા હોય છે.Dવિગતવાર કામગીરી નીચે મુજબ છે:

સરખામણી કરીtoઘરેલું સ્ટીલ વાયર એડહેસિવ મેશ બેલ્ટ, સ્ટીલ બેલ્ટની પસંદગીમાં નીચેના સ્પષ્ટ ફાયદા છે:

૧) સ્ટીલ બેલ્ટ લાંબી સેવા જીવન ધરાવે છે, ઉચ્ચ તાપમાન પ્રતિકાર ધરાવે છે, તેને લંબાવવું સરળ નથી, અને જાળવણી સરળ અને અનુકૂળ છે, જ્યારે સ્ટીલ વાયર એડહેસિવ મેશ બેલ્ટને ટૂંકા ગાળામાં ફરીથી ગુંદર કરવાની જરૂર છે, અને મેશ બેલ્ટને લંબાવવો સરળ છે;

2) સ્ટીલ સ્ટ્રીપ દ્વારા ઉત્પાદિત ઉત્પાદનોની સપાટીની ગુણવત્તા સારી છે, અને સપાટતા અને સરળતા ઉચ્ચ પ્રક્રિયા ચોકસાઈ આવશ્યકતાઓ સુધી પહોંચી શકે છે;

૩) સ્ટીલ બેલ્ટમાં કોઈ ગુંદર પ્રક્રિયા નથી, અને સાધનો મૂળભૂત રીતે ઉચ્ચ ઉત્પાદન કાર્યક્ષમતા સાથે 24 કલાક સતત કામગીરી જાળવી શકે છે;

4) સ્ટીલ સ્ટ્રીપની સપાટી ઉચ્ચ-ગુણવત્તાવાળા ઉત્પાદનોની જરૂરિયાતોને પૂર્ણ કરવા માટે ઉચ્ચ પ્રક્રિયા ચોકસાઈ સુધી પહોંચી શકે છે;

૫) સ્ટીલનો પટ્ટો જાળવવામાં સરળ છે, અને તે ભાગ ખોદીને અને સમારકામ કરીને દૂર કરી શકાય છે, અને તેને નવા પેચથી બદલી શકાય છે. લંબાઈની દિશામાં મોટા વિસ્તારોને કાપી શકાય છે અને સ્ટીલના પટ્ટાના નવા ભાગમાં ફરીથી વેલ્ડ કરી શકાય છે.

૬) નાનો ફુલાવોsસ્ટીલ બેલ્ટ ગરમી સંકોચનની પદ્ધતિ અપનાવે છે, જે સપાટતાને મોટા પ્રમાણમાં સુધારી શકે છે.

૭) જો સ્ટીલના પટ્ટામાં સમગ્ર સ્ટીલના પટ્ટામાં રેખાંશિક વિકૃતિ હોય, તો જાળવણીની કોઈ સારી પદ્ધતિ નથી. જ્યાં સુધી જટિલ પ્રક્રિયા સાથે રેખાંશિક સ્પ્લિસિંગ ટેકનોલોજી અપનાવવામાં ન આવે, પરંતુ જટિલ પ્રક્રિયાનો ખર્ચ વધારે હોય છે.

સ્ટીલ બેલ્ટનો વધુ સારી રીતે ઉપયોગ કેવી રીતે કરવો?

સ્ટીલ બેલ્ટના વપરાશકર્તાઓ સ્ટીલ બેલ્ટની સર્વિસ લાઇફ વિશે ખૂબ જ ચિંતિત છે, અમે સ્ટીલ બેલ્ટની સર્વિસ લાઇફ સંબંધિત નીચેના મુદ્દાઓનો સારાંશ આપ્યો છે, આશા છે કેમદદતમે અમારા સ્ટીલ બેલ્ટને વધુ સારી રીતે સમજો છો.

Fઅવિચારી રીતે, સ્ટીલ બેલ્ટ ખૂબ વધારે તાણ સહન કરશેઇચ્છાસેવા જીવનને અસર કરે છે.

સ્ટીલ બેલ્ટ માટે શ્રેષ્ઠ તણાવ શું છે? અલબત્ત, સ્ટીલ બેલ્ટ જેટલો ઓછો તણાવ સહન કરે છે, તેટલું લાંબુ જીવન, જે રબર ઉત્પાદનોના ઉત્પાદન માટે વપરાશકર્તાઓની જરૂરિયાતો સાથે જોડવું જોઈએ. સામાન્ય રીતે કહીએ તો, DLG માં MT1650 સ્ટીલ બેલ્ટ એપ્લિકેશન લેતા-7ઉદાહરણ તરીકે, શાંઘાઈ રબર મશીનરી નંબર 1 ફેક્ટરીના 00X1400 સાધનો, મોટાભાગના ઉત્પાદન વપરાશકર્તાઓ હાઇડ્રોલિક ગેજનું મૂલ્ય લગભગ 15~20Mpa પર ગોઠવે છે. વધુમાં, ડ્રમ વલ્કેનાઇઝર દ્વારા એક્સટેન્શન રોલર્સને ટેકો આપવા માટે ઉપયોગમાં લેવાતા હાઇડ્રોલિક સિલિન્ડરોના વિવિધ વ્યાસને કારણે, ચોક્કસ મૂલ્યો પણ અલગ હશે. ડ્રમ વલ્કેનાઇઝરના હાઇડ્રોલિક ટેબલ દ્વારા દર્શાવેલ ચોક્કસ મૂલ્યો માટે કૃપા કરીને ઉપકરણ ઉત્પાદકનો સંપર્ક કરો.

બીજું, ઘણા વપરાશકર્તાઓ માને છે કે સ્ટીલનો પટ્ટો જેટલો જાડો હશે, તેટલો લાંબો હશેતેનું આયુષ્યખરીદતા પહેલા, જે ખરેખર એક ગેરસમજ છે. જોકે જાડા સ્ટીલના પટ્ટા સામગ્રીમાં રહેલી કઠણ વસ્તુઓની અસરનો સામનો કરી શકે છે અને મોટા ખાડાઓ ઉત્પન્ન કરવા સરળ નથી, જાડા સ્ટીલના પટ્ટામાં મોટી બેન્ડિંગ વક્રતા ત્રિજ્યા હોય છે, જે વારંવાર બેન્ડિંગને કારણે થતા થાકના નુકસાન પ્રત્યે વધુ સંવેદનશીલ હોય છે, અને બેન્ડિંગ તણાવ મોટો હોય છે, તેથી જાડા સ્ટીલના પટ્ટાકદાચ વધુ લાંબી સેવા જીવન ન પણ હોય.

વધુમાં, સ્ટીલ બેલ્ટ ઇન્સ્ટોલ કર્યા પછી, ઉત્પાદન માટે જરૂરી મૂલ્યમાં દબાણને તાત્કાલિક સમાયોજિત કરવું યોગ્ય નથી, અને સામાન્ય કામગીરી સુધી દબાણ ધીમે ધીમે વધારવું જોઈએ. થર્મલ વિસ્તરણ અને સંકોચનને કારણે આંતરિક તાણ વિકૃતિ ઘટાડવા માટે સ્ટીલ બેલ્ટનું તાપમાન પણ ધીમે ધીમે વધારવું જોઈએ, અને જ્યારે વલ્કેનાઇઝર ચાલવાનું બંધ કરે ત્યારે હીટિંગ ડિવાઇસ શરૂ ન કરવું જોઈએ.

છેલ્લે, જો નીચેની શરતોધ્યાન આપવામાં આવતું નથીઉપયોગ દરમિયાન, સ્ટીલ બેલ્ટને પણ નુકસાન થવાની સંભાવના છે:

૧) અયોગ્ય કામગીરીને કારણે સ્ટીલ બેલ્ટને ગંભીર નુકસાન. જો રબર સામગ્રી આંશિક રીતે ઓવરલેપ થઈ ગઈ હોય, તો જાળવણી સાધનો જેવી વિદેશી વસ્તુઓ ડ્રમ વલ્કેનાઈઝરમાં પ્રવેશ કરશે, જેના પરિણામે સ્ટીલ સ્ટ્રીપ સ્થાનિક રીતે વિકૃત થશે અને ઉત્પાદનની સપાટી પર નિશાનો રહેશે.

2) જાળવણી અંતરાલ ખૂબ લાંબો છે, અને સ્ટીલ બેલ્ટની સપાટી દર અઠવાડિયે સાફ કરવી જોઈએ.

૩) વલ્કેનાઈઝ્ડ કાચા માલની નબળી ગુણવત્તા. આ મુખ્યત્વે કાચા માલમાં રહેલા કઠણ વિદેશી પદાર્થને કારણે વધુ પડતા સ્થાનિક તાણને કારણે છે.

૪) સાધનો યોગ્ય રીતે કાર્યરત નથી. ઉદાહરણ તરીકે, વિવિધ કારણોસર સ્ટીલ બેલ્ટના વિચલનને કારણે સ્ટીલ બેલ્ટમાં ગડબડ થાય છે.

૫) સ્ટીલ સ્ટ્રીપની ધાર એક બનાવે છેતીક્ષ્ણકોણ, જે તણાવ સાંદ્રતા અને તિરાડોનું કારણ બને છે

૬) સ્ટીલનો પટ્ટો ખરાબ રીતે સાફ થયેલ છે,સાથેસ્ટીલ બેલ્ટની આંતરિક સપાટી પર ચોંટેલી વિદેશી વસ્તુઓ

૭) રબર પ્રોડક્ટ સ્ટીલ બેલ્ટની પહોળાઈ કરતા સાંકડી હોય છે, અને વલ્કેનાઈઝ્ડ રબર પ્રોડક્ટની ધાર સ્ટીલ બેલ્ટની સમાન સ્થિતિ પર લાંબા સમય સુધી બળ લગાવે છે.

૮) મેન્યુઅલ એડજસ્ટમેન્ટ રોલરનું કંપનવિસ્તાર ખૂબ મોટું છે, અથવા ડ્રમ વલ્કેનાઇઝર વારંવાર એડજસ્ટ થાય છે

ડ્રમ વલ્કેનાઇઝર્સ વિશે કેટલીક સંબંધિત ગણતરીઓ

1. ડ્રમ વ્યાસ અને લંબાઈ

ડ્રમ વલ્કેનાઇઝર વલ્કેનાઇઝિંગ ડ્રમ પર ઉત્પાદનને ગરમ કરવા, દબાણ કરવા અને વલ્કેનાઇઝ કરવાનું કાર્ય પૂર્ણ કરે છે. તેથી, વલ્કેનાઇઝિંગ ડ્રમનો વ્યાસ અને લંબાઈ સૌથી પ્રતિનિધિ પરિમાણોમાંના એક છે.

- મુખ્ય ડ્રમ વ્યાસના સામાન્ય સ્પષ્ટીકરણો 350, 700, 1000, 1500 અને 2000mm છે. મુખ્ય ડ્રમ અને સ્લેવ ડ્રમનો વ્યાસ ગુણોત્તર છે: D0 = 2/3D, અને સ્લેવ ડ્રમ D0 ખૂબ નાનો ન હોવો જોઈએ, નહીં તો તે પ્રેશર બેન્ડના બેન્ડિંગ થાક જીવનને અસર કરશે. D0 ખૂબ મોટું છે, મશીન ભારે છે, ચલાવવા માટે અસુવિધાજનક છે, ઉપરોક્ત વિશ્લેષણના આધારે, સ્ટીલ વાયર હેંગિંગ ગ્લુ પ્રેશર બેલ્ટ માટે મુખ્ય ડ્રમ D નો વ્યાસ, D=700~1000mm યોગ્ય છે;

- પાતળા સ્ટીલ સ્ટ્રીપ્સ માટે, D=1500~2000mm યોગ્ય છે. મુખ્ય ડ્રમની લંબાઈ,

- વલ્કેનાઈઝ્ડ પ્રોડક્ટની પહોળાઈના આધારે, તે જ સમયે, જડતાની સમસ્યાને પણ ધ્યાનમાં લેવી જોઈએ, તેથી, તેનો લંબાઈ-વ્યાસ ગુણોત્તર ખૂબ મોટો ન હોવો જોઈએ, સામાન્ય રીતે L/D=1~3 યોગ્ય છે.

બીજું, પ્રેશર બેલ્ટની લંબાઈ અને જાડાઈ

- દબાણપટ્ટોઉત્પાદનના વલ્કેનાઈઝેશન દબાણને સુનિશ્ચિત કરવા માટેનું મુખ્ય ઘટક છે, અને તેની પહોળાઈ વલ્કેનાઈઝ્ડ ઉત્પાદનની મહત્તમ પહોળાઈ દ્વારા નક્કી કરવામાં આવે છે.

- દબાણની લંબાઈપટ્ટોવલ્કેનાઇઝરની રચના અનુસાર ગણતરી કરવામાં આવે છે, અને જેમ જેમ લંબાઈ L ઘટતી જાય છે, તેમ તેમ દબાણનું જીવનપટ્ટોપ્રમાણસર ઘટે છે.

- પ્રેશર બેલ્ટની જાડાઈ સ્ટીલ બેલ્ટની તાણ શક્તિ, બેન્ડિંગ શક્તિ અને થાક જીવનને સીધી અસર કરે છે. તેથી, તે યોગ્ય છે કે નહીં તે ડ્રમ વલ્કેનાઇઝરના પ્રદર્શનને સીધી અસર કરશે.

- δ માટે ગણતરી કરેલ શ્રેષ્ઠ મૂલ્ય છે:

δ =(પીડીડી0 /2ઇ)1/2

δ – દબાણની જાડાઈપટ્ટોસેમી

પી-વલ્કેનાઇઝેશન દબાણ કિગ્રા/㎠

ડી-વલ્કેનાઇઝિંગ ડ્રમ વ્યાસ સે.મી.

ઇ-સ્ટીલ બેલ્ટ કિગ્રા/નું સ્થિતિસ્થાપક મોડ્યુલસ㎠

D0 – પ્રેશર બેલ્ટ જેમાંથી પસાર થાય છે તે ન્યૂનતમ રોલ વ્યાસ, સામાન્ય રીતે ઉપલા અને નીચલા ગોઠવણ રોલર્સ અથવા ટેન્શન રોલર્સનો વ્યાસ સેમી હોય છે.

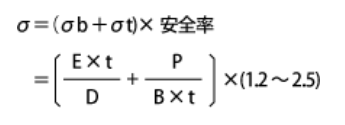

3. સ્ટીલ બેલ્ટના તણાવની ગણતરી

E: સ્થિતિસ્થાપકતા ગુણાંક (kgf/mm2)

પી: સ્ટીલ બેલ્ટ ટેન્શન (કિલો)

ડી: પુલી વ્યાસ (મીમી)

B: સ્ટીલ બેલ્ટ પહોળાઈ (મીમી)

ટી: સ્ટીલ બેલ્ટ જાડાઈ (મીમી)

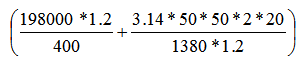

ઉદાહરણ તરીકે, શાંઘાઈ રબર નંબર 1 ફેક્ટરી સ્ટાન્ડર્ડ નાના ડ્રમ સલ્ફર, 400 મીમીનો નાનો ડ્રમ વ્યાસ, 700 મીમીનો મોટો ડ્રમ વ્યાસ, 100 મીમીનો સિલિન્ડર વ્યાસ. 20MPa દબાણ આપો. સ્ટીલ સ્ટ્રીપનું કદ છે: 7650*1.2*1380 મીમી, પછી ગણતરી છે: ચિત્ર = ૭૮૩.૬૧ (વેલ્ડ પર ૧૧૦૦MPa ની ઉપજ શક્તિ કરતાં ઓછી)

= ૭૮૩.૬૧ (વેલ્ડ પર ૧૧૦૦MPa ની ઉપજ શક્તિ કરતાં ઓછી)

σ સ્ટીલ સ્ટ્રીપની વેલ્ડેડ સ્થિતિની મજબૂતાઈ કરતા ઓછું હોવું જોઈએ

જો તમને કોઈ પ્રશ્નો હોય અથવા વધુ માહિતીની જરૂર હોય, તો કૃપા કરીને અમારો સંપર્ક કરો~

પોસ્ટ સમય: માર્ચ-૧૧-૨૦૨૫